金相組織分析儀 現代材料科學的精密“眼睛”與機械設備

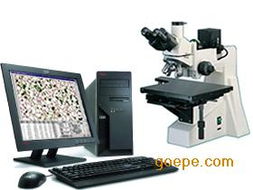

在材料科學、冶金工程、機械制造以及航空航天等關鍵工業領域,對材料微觀結構的精確觀測與分析是評估其性能、優化工藝、確保產品質量與安全性的基石。金相組織分析儀,作為這一領域的核心精密機械設備,扮演著不可或缺的角色。它不僅是連接宏觀性能與微觀結構的橋梁,更是推動現代工業向高精度、高質量方向發展的關鍵技術裝備。

一、 設備概述:什么是金相組織分析儀?

金相組織分析儀,通常簡稱為金相顯微鏡,是一套集成了精密光學系統、機械載物平臺、數字成像系統及專業分析軟件的綜合性機械設備。其核心功能是通過對經過特定制備(如切割、鑲嵌、研磨、拋光、腐蝕)的金屬或非金屬樣品表面進行高倍率光學放大,清晰揭示材料的晶粒大小與形態、相組成與分布、夾雜物、缺陷(如裂紋、氣孔)以及熱處理效果等微觀組織特征。

從設備構成看,它遠超一臺普通顯微鏡,是一套典型的機、電、光、算一體化系統:

- 精密機械部分:包括高穩定性的機身框架、可精確三維移動和旋轉的載物臺、高精度物鏡轉換器、粗/微調焦機構等,確保觀測的穩定性和定位的準確性。

- 先進光學系統:采用消色差、平場復消色差物鏡,配合多種照明方式(如明場、暗場、偏光、微分干涉相襯),以獲取高對比度、高分辨率的組織圖像。

- 數字成像與處理系統:搭載高分辨率CCD或CMOS攝像頭,將光學圖像數字化,并通過計算機進行采集、存儲和處理。

- 智能分析軟件:這是現代金相儀的“大腦”,具備圖像增強、幾何尺寸測量(晶粒度評級)、相面積百分比計算、夾雜物自動識別與統計等強大功能。

二、 作為機械設備的關鍵特性與優勢

- 高精度與穩定性:作為精密機械設備,其機械結構設計必須最大限度地減少振動和熱漂移,確保在長時間觀察和高倍率下圖像依然清晰穩定。精密導軌、高剛性支架和防震設計是基本要求。

- 操作的自動化與人性化:現代高端金相儀往往配備電動載物臺、自動對焦、電動物鏡轉換和照明強度控制等功能,通過軟件一體化控制,大大提升了檢測效率和重復性,降低了操作人員的勞動強度和主觀誤差。

- 強大的擴展性與集成能力:作為平臺型設備,它可以與硬度計、顯微硬度壓痕儀等集成,實現同一位置的組織觀察與力學性能測試聯動。也可接入實驗室信息管理系統(LIMS),實現數據流自動化管理。

- 可靠性與耐用性:在工業環境下,設備需要具備良好的環境適應性和長期運行的可靠性。堅固的機械構造、優質的材料和嚴格的制造工藝保證了其使用壽命和較低的維護成本。

三、 核心應用領域

- 材料研發與質量控制:在新材料開發中,分析不同成分與工藝下的組織演變規律;在生產線上,對原材料、半成品及成品進行快速檢驗,判斷其是否滿足組織標準(如晶粒度、脫碳層深度、滲層厚度等)。

- 失效分析:當零部件發生斷裂、磨損或腐蝕失效時,金相分析是追溯失效根源的關鍵步驟。通過觀察裂紋起源與擴展路徑、組織異常等,為改進設計和工藝提供直接證據。

- 熱處理工藝監控:淬火、回火、退火、正火等熱處理工藝的效果直接體現在材料的微觀組織上。通過金相分析,可以精確評估工藝參數是否合理,并指導其優化。

- 焊接工藝評定:分析焊接接頭的母材、熱影響區、熔合區的組織變化,評估焊接質量,檢測是否存在未熔合、微裂紋等缺陷。

四、 發展趨勢

隨著工業4.0和智能制造的推進,金相組織分析儀這一傳統機械設備正朝著更智能、更高效、更互聯的方向發展:

- 人工智能深度集成:利用AI算法進行圖像識別,實現更快速、更準確的全自動組織分類、缺陷檢測和評級,減少對專家經驗的依賴。

- 三維金相分析:結合聚焦離子束(FIB)或系列截面拋光技術,重構材料的三維微觀組織,提供更全面的空間結構信息。

- 云端數據與遠程協作:分析數據可實時上傳至云端平臺,便于遠程專家會診、數據共享和建立可追溯的質量數據庫。

- 更高通量與自動化:與自動樣品制備系統、機器人上下料系統聯線,形成全自動金相分析流水線,滿足大規模檢測需求。

###

金相組織分析儀,這臺融合了百年光學技術與現代機械、電子及信息科技的精密設備,早已超越了“顯微鏡”的簡單范疇。它是現代工業,特別是高端裝備制造業的“火眼金睛”,在微觀世界里守護著宏觀產品的性能與安全。從鋼鐵洪流到芯片方寸,從汽車發動機到飛機渦輪葉片,其背后都離不開金相分析儀對材料本質的深刻洞察。隨著技術的不斷革新,它將繼續作為關鍵的基礎性機械設備,為材料科學與工程技術的進步提供不竭的動力。

如若轉載,請注明出處:http://www.s855.cn/product/51.html

更新時間:2026-01-19 12:51:26